Die Lebensmittel- und Getränkeindustrie ist auf Produktionsanlagen angewiesen, die rund um die Uhr funktionieren müssen. Eine Forderung, die nicht selbstverständlich ist.

Und sie gilt für alle Anlagenteile: Von der Abfüll- über die Verschließ- bis hin zur Verpackungsanlage müssen alle, auch kleinere Anlagenteile, zuverlässig arbeiten, um die gesamte Produktionskette nicht zu stören. Hohe Anlagenverfügbarkeit ist Pflicht.

Zuverlässige Produktion braucht zuverlässige Stromversorgung, die wiederum auf eine gut gewartete und gepflegte Anlage treffen sollte. Alle elektrischen Ströme sollen ausschließlich auf den für sie vorgesehenen Wegen fließen. Die Nutzung ungewollter Stromwege ist sowohl unerwünscht als auch problematisch und letztlich gefährlich für Mensch und Anlage.

Stichprobenartige, gelegentliche Messungen des Isolationswiderstandes stellen eine Momentaufnahme dar und können Sicherheit vortäuschen. Auskunft über die Verfügbarkeit einer Anlage bringen sie jedoch keinesfalls. Erst wenn Überwachungsgeräte zum Einsatz kommen, die im laufenden Betrieb Isolationszustände messen und bewerten können sowie definierte Grenzwerte verarbeiten und signalisieren, kann von wirklichem Anlagenschutz die Rede sein.

Auch eine korrekt ausgeführte Anlageninstallation ist dem Verschleiß ausgesetzt – gerade in der Lebensmittel- und Getränkeindustrie. Die elektrische Isolation der Anlage ist durch den übermäßigen Kontakt mit Reinigungsmitteln in besonderer Weise gefährdet. Allein die Palette der Flüssigkeiten, die zum Beseitigen von Etiketten, Verschlüssen und auch Verunreinigungen eingesetzt wird, reicht vom relativ harmlosen Wasser bis hin zu aggressiven Reinigungsflüssigkeiten. Dies bedeutet für elektrische Isolierungen eine extrem hohe Belastung. Daraus resultierende Isolationsfehler sind nur eine Frage der Zeit.

Weil alle bekannten Materialien zur elektrischen Isolation höchstens mittelfristig den aggressiven Einwirkungen von Ätz-und Reinigungsflüssigkeiten standhalten, ist ihre Zerstörung auf Dauer unvermeidbar. Eine punktgenaue Wartung gewinnt höchste Bedeutung. Durch intelligente und permanente Überwachung der gesamten Anlage werden sich anbahnende Isolationsfehler schon frühzeitig festgestellt. Der Vorteil liegt auf der Hand: Verschlissene Isolationen können innerhalb von Service- und Wartungsarbeiten ausgetauscht werden, bevor es zu gravierenden Störungen – bis hin zum Produktionsausfall – kommt. Vorausschauende Instandhaltung ist so ein Ergebnis komplexer Analyse und Koordination von Stromversorgung, Schutzmaßnahmen, permanenter Überwachung und Echtzeit-Meldungen.

Im Hauptstromkreis wird die Energie für die Versorgung der Gebäude mit ihren Beleuchtungsanlagen und Antrieben (z. B. der Transportbänder) bereitgestellt. Die benötigte Energie wird umgeformt, transportiert, verteilt sowie geschaltet. Er ist entweder als ungeerdetes Netz (IT-System) oder geerdetes Netz (TN- oder TT-System) ausgeführt.

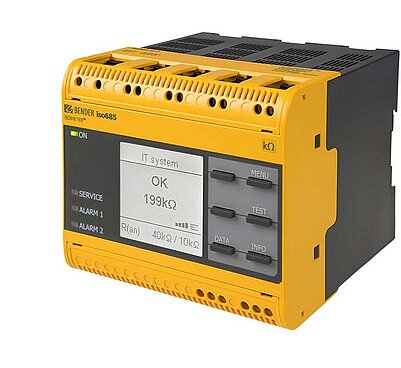

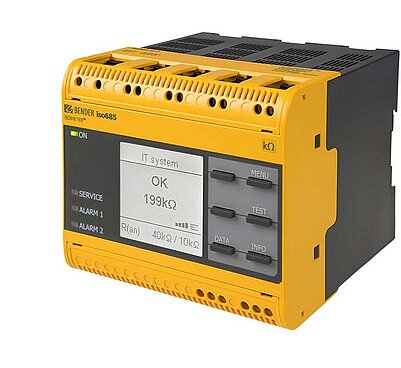

Gerade in der Produktion erweist sich das IT-System auf Grund der maximalen Verfügbarkeit als die besser zu überwachende Stromversorgung. Da hier kein aktiver Leiter direkt mit der Erde verbunden ist, fließt bei einem auftretenden Isolationsfehler nur ein kleiner, im Wesentlichen durch die Netzableitkapazität verursachter Fehlerstrom. Die vorgeschaltete Sicherung spricht nicht an, die Spannungsversorgung und damit der Weiterbetrieb bleiben gewährleistet. Die sofortige Information über eine mögliche Gefährdung erfolgt durch ein Isolationsüberwachungsgerät ISOMETER® von Bender. Damit wird die ständige Überwachung des Isolationszustandes im laufenden Betrieb zum Standard – ebenso wie eine messbare Reduzierung des Wartungsaufwandes (vollautomatisch statt manuell) und eine Senkung der Kosten. Ein weiteres Plus für die Zuverlässigkeit einer elektrischen Anlage in IT-Systemen ist die Überwachung mit zusätzlicher Isolationsfehlersuche. Das ISOMETER® sorgt für den notwendigen Informationsvorsprung. Die schnelle Lokalisierung ist mit einer Einrichtung zur Isolationsfehlersuche, dem EDS-System von Bender, möglich. Der Fehlerort wird zeitnah im laufenden Betrieb gemeldet, so dass Fehler sofort behoben und Abschaltungen verhindert werden können.

Ist ein geerdetes Stromversorgungssystem (TN-S-System) installiert, so heißt die Lösung permanente Differenzstromüberwachung – mit Differenzstrom-Überwachungsgeräten der RCM-, RCMA- oder RCMS-Serie von Bender. An besonders wichtigen oder neuralgischen Punkten des Netzes wird permanent der Summen- bzw. Differenzstrom gemessen. Wird der für diesen Anlagenteil kritische Differenz- oder auch Fehlerstrom zu groß, meldet sich das Differenzstrom-Überwachungsgerät. Anlagentechniker sind dann sofort in der Lage zu reagieren, so dass Abschaltungen und Anlagenstillstände oder gar durch Isolationsfehler verursachte Brände der Vergangenheit angehören – die Strategie einer vorausschauenden Instandhaltung ist erfüllt.

Ein Einstieg in Differenzstromüberwachung ist bereits mit geringem Aufwand möglich, wenn an etwa 8 bis 12 Messpunkten Messdaten abgegriffen und an die Auswertung sowie die Weitergabe der Information gedacht wird. Der technische Aufwand für vorausschauende Instandhaltung und damit enorme Kostenersparnis bei deutlich erhöhter Anlagen- und Personensicherheit ist denkbar gering. Der Platzbedarf dafür ist in aller Regel in vorhandenen Schaltschränken zu finden und erfordert keine aufwändigen Neuinstallationen.

Bei Steuer- und Hilfsstromkreisen, in denen z. B. Befehle ausgegeben werden bzw. gemessen, geöffnet, verriegelt, gemeldet, geheizt oder gekühlt wird, steht die Betriebssicherheit der Anlage im Vordergrund. Die Produktionsanlage läuft nur dann, wenn spezifische Steuerspannungen anliegen.

Für beide Netzformen gilt: Isolationsüberwachungsgeräte geben in IT-Systemen Informationen über den Isolationszustand des Netzes. In TN-S-Systemen messen Differenzstrom-Überwachungsgeräte das Isolationsniveau und bringen es zur Anzeige. Aktuelle Werte sind jederzeit ablesbar, unzulässige Verschlechterungen werden rechtzeitig gemeldet.

Für einen sicheren Anlagenbetrieb, der wichtigsten Aufgabe für Betreiber und Anlagenführer, gibt es zahlreiche Gesetze, Vorschriften und Normen, die den Rahmen des sicheren Betreibens definieren. Ein wesentlicher Aspekt dabei ist die wiederkehrende Prüfung der elektrischen Anlage nach DGUV Vorschrift 3. Diese kann zu großen Teilen im laufenden Betrieb (z. B. Sichtprüfung) durchgeführt werden – mit Ausnahme der Isolationswiderstandsmessung (vgl. DIN VDE 0100-600:2008-06 Errichten von Niederspannungsanlagen – Teil 6 Prüfungen: 61.3.3 Isolationswiderstand der elektrischen Anlage) sowie der Messung des Erdungswiderstandes, die beide nur im abgeschalteten Zustand durchgeführt werden können.

Häufig ist eine Abschaltung der Stromversorgung jedoch mit hohen Ausfallkosten und aufwändigem Wiederanfahren der Anlagen verbunden oder ganz unmöglich, wie z. B. in den komplexen Anlagenteilen der Lebensmittel- und Getränkeindustrie – von Abfüll- über Verschließ- bis hin zu Verpackungsanlagen.

Jedoch bieten Normen wie die DIN VDE 0105-100:2015-10 „Betrieb von elektrischen Anlagen“ und die DGUV Vorschrift 3 „Elektrische Anlagen und Betriebsmittel“ zwei Alternativen für den sicheren Betrieb von Anlagen, die immer verfügbar sein müssen – ohne Abschaltung:

Eine permanente Überwachung des Isolationsniveaus der elektrischen Anlage, so die Norm DIN VDE 0105-100:2015-10, erlaubt der Elektrofachkraft eine Anpassung der Prüffristen für die wiederkehrende Isolationsmessung, wenn dieses Vorgehen von dem Sachversicherer genehmigt wird.

In der DGUV Vorschrift 3 wird ebenfalls die Möglichkeit eingeräumt, durch eine ständige Überwachung die Fristen für Prüfungen zum Erhalt des ordnungsgemäßen Anlagenzustandes anzupassen.

Im IT-System besteht demnach die Möglichkeit, mit einem Isolationsüberwachungsgerät den Isolationswiderstand der Anlage permanent zu überwachen. Eine weitere Möglichkeit bietet das Differenzstrom-Überwachungssystem im TN-S-System, welches die Differenzströme der gesamten Anlage permanent misst und auswertet. Hierbei werden Verschlechterungen des Isolationswiderstandes erkannt und gemeldet. In beiden Fällen ist bei der wiederkehrenden Prüfung eine Anlagenabschaltung zur Isolationswiderstandsmessung nicht notwendig.

Natürlich lassen sich mit Bender-Überwachungssystemen in ungeerdeten wie auch in geerdeten Netzen Meldungen zentral kommunizieren. Ob per TCP/IP-Protokoll an jeden netzfähigen Computer, per E-Mail oder über Handy – es können Betriebs-, Warn- oder Störmeldungen an nahezu jeden beliebigen Ort geschickt werden. Frühzeitige Information über Fehlerursache und Fehlerort ermöglichen es, Serviceeinsätze durch die Technik kostenoptimiert durchzuführen und somit Folgeschäden an teuren Anlagenteilen oder Maschinen zu minimieren.

Die webbasierte Softwarelösung POWERSCOUT® von Bender eröffnet neuartige Möglichkeiten bei der vorausschauenden Instandhaltung.

POWERSCOUT® bietet jederzeit Einblick in die vollständigen Daten der Anlage, da alle Messwerte automatisiert und kontinuierlich gespeichert werden. Es erstellt leicht verständliche Visualisierungen und das nicht nur bei Bender-Messgeräten. Es erfasst die Daten standortübergreifend. Gleichzeitig unterstützt es die Analyse der Gerätedaten und dokumentiert damit den Zustand der elektrischen Anlage. Es lässt es sich individuell auf die Anlage des Kunden und dessen Monitoring-Ansprüche anpassen.

Diese fundierte Datenbasis erlaubt, echte Trendverläufe darzustellen. Dadurch werden Störungen und Zusammenhänge frühzeitig erkannt und die Ursachen beseitigt. Außerdem erstellt und speichert POWERSCOUT® die Prüfprotokolle der Differenzströme. Dieser automatisierte Bericht bildet die Grundlage zum Messen ohne Abschalten nach DGUV Vorschrift 3.

Vorbeugende Instandhaltungsstrategien in der Lebensmittel- und Getränkeindustrie durch permanente Überwachung der Stromversorgung zahlen sich gleich mehrfach aus. Sie führen zu reduzierten Wartungskosten, verringern Anlageschäden, beugen Maschinenausfall, also Margenverlust vor und erfüllen die verbindlichen Vorgaben nach der DGUV Vorschrift 3.

Vorteile vorbeugender Instandhaltung mit Bender-Überwachungssystemen im Überblick:

| Name | Typ | Größe | Sprache | Zeitstempel | D-/B-Nummer |

|---|---|---|---|---|---|

| Produktübersicht ISOMETER®/ISOSCAN® | Produktübersichten | 5.0 MB | DE | 2024/02/1616.02.2024 | |

| Wiederkehrende Prüfung nach DGUV Vorschrift 3 (BGV A3) | Flyer | 535.0 KB | DE | 2024/07/0303.07.2024 | |

| Elektrische Sicherheit in der Brau- und Getränkeindustrie | Branchenbroschüren | 1.2 MB | DE | 2019/05/1313.05.2019 | |

| DGUV - Normgerechter Betrieb elektrischer Anlagen | Branchenbroschüren | 2.9 MB | DE | 2024/08/0606.08.2024 | |

| Fachbeitrag: Produktionsstillstand muss nicht sein | Fachartikel | 1.4 MB | DE | 2020/04/1616.04.2020 | |

| Fachbeitrag: Hohe Betriebs- & Anlagenverfügbarkeit - Fehlerstromüberwachung | Fachartikel | 552.2 KB | DE | 2020/04/1616.04.2020 | |

| Fachbeitrag: Melden statt abschalten - vorbeugende Instandhaltung in der Getränkeindustrie | Fachartikel | 288.3 KB | DE | 2019/05/1313.05.2019 |

Produkte

Isolationsüberwachungsgerät für Umrichterapplikationen und große Industrieanlagen

Isolationsfehlersuchgerät zur Lokalisierung von Isolationsfehlern in Hauptstromkreisen

Portable Einrichtungen zur Isolationsfehlersuche für ungeerdete und geerdete Netze (IT- und TN-Systeme)

Mehrkanaliges Wechsel-, puls- und allstromsensitives Differenzstrom-Überwachungsgerät

Allstromsensitive Differenzstrom-Überwachungsmodule für MRCD-Applikationen

Allstromsensitive Differenzstrom-Überwachungsmodule für Monitoring-Applikationen

Teilbarer allstromsensitiver Messstromwandler zur Umsetzung von Netzableit- und Fehlerströmen in auswertbare Messsignale

Allstromsensitive Messstromwandler (Typ B)

Zusammenhänge erkennen – Instandhaltung optimieren

Condition Monitor mit integriertem Gateway für die Verbindung von Bender-Geräten mit Ethernet-TCP/IP-Netzwerken

Isolationsüberwachungsgerät für Umrichterapplikationen und große Industrieanlagen

Isolationsfehlersuchgerät zur Lokalisierung von Isolationsfehlern in Hauptstromkreisen

Portable Einrichtungen zur Isolationsfehlersuche für ungeerdete und geerdete Netze (IT- und TN-Systeme)

Mehrkanaliges Wechsel-, puls- und allstromsensitives Differenzstrom-Überwachungsgerät

Allstromsensitive Differenzstrom-Überwachungsmodule für MRCD-Applikationen

Allstromsensitive Differenzstrom-Überwachungsmodule für Monitoring-Applikationen

Teilbarer allstromsensitiver Messstromwandler zur Umsetzung von Netzableit- und Fehlerströmen in auswertbare Messsignale

Allstromsensitive Messstromwandler (Typ B)

Zusammenhänge erkennen – Instandhaltung optimieren

Condition Monitor mit integriertem Gateway für die Verbindung von Bender-Geräten mit Ethernet-TCP/IP-Netzwerken