Les installations de production de l'industrie alimentaire et des boissons doivent fonctionner 24 heures sur 24. Une exigence qui ne va pas de soi.

Elle s'applique à toutes les parties de l'installation : De la chaîne de remplissage à celle du capsulage, en passant par celle du conditionnement, toutes les parties de l'installation, même les plus petites doivent travailler de façon fiable afin de ne pas perturber l'ensemble de la chaîne de production. Une haute disponibilité des installations est obligatoire.

Une production fiable nécessite une alimentation électrique fiable, qui doit à son tour être assurée par une installation bien entretenue et soignée. Tous les courants électriques doivent exclusivement circuler le long des trajets qui ont été prévus pour eux. L'utilisation de trajets de courant accidentels n'est pas souhaitable et est également problématique et, en fin de compte, dangereuse pour l'homme et les installations.

Des mesures aléatoires, occasionnelles de la résistance d'isolement représentent un aperçu ponctuel et peuvent donner un faux sentiment de sécurité. Elles n'apportent en aucun cas des informations relatives à la disponibilité d'une installation. Ce n'est qu'à partir du moment où l'on utilise des appareils de surveillance qui sont aptes à mesurer et à évaluer les états d'isolement en cours de fonctionnement et à traiter et signaler des valeurs limites prédéfinies que l'on peut parler d'une véritable protection des installations.

Même une installation correctement effectuée est soumise à l'usure – surtout dans l'industrie alimentaire et des boissons. L'isolation électrique de l'installation est particulièrement menacée par un contact excessif avec les produits de nettoyage. Rien que la gamme des liquides utilisés pour éliminer les étiquettes, les bouchons et les impuretés va d'une eau relativement anodine jusqu'à des liquides de nettoyage agressifs. Ceci signifie des contraintes extrêmement élevées pour les isolations électriques. Les défauts d'isolement qui en résultent ne sont plus qu'une question de temps.

Etant donné que tous les matériaux connus destinés à l'isolation électrique résistent au mieux à moyen terme aux effets nocifs des liquides de gravure et de nettoyage, leur destruction est inévitable à long terme. Une maintenance précise revêt ume importance capitale. Grâce à la surveillance intelligente et permanente de l'ensemble de l'installation, les défauts d'isolement naissants sont détectés à un stade précoce. L'avantage est évident : les isolations usées peuvent être remplacées dans le cadre des travaux d'entretien et de maintenance avant que des dysfonctionnements graves – pouvant aller jusqu'à un arrêt de la production – ne se produisent. La maintenance prédictive est donc le résultat d'une analyse et d'une coordination complexes de l'alimentation électrique, des mesures de protection, de la surveillance permanente et des messages en temps réel.

Le circuit principal de courant fournit l'énergie nécessaire à l'alimentation des bâtiments avec leurs systèmes d'éclairage et leurs entraînements (par exemple des bandes de transport). L'énergie nécessaire est convertie, transportée, distribuée et commutée. Il est conçu soit comme un réseau non mis à la terre (schéma IT), soit comme un réseau mis à la terre (schéma TN ou TT).

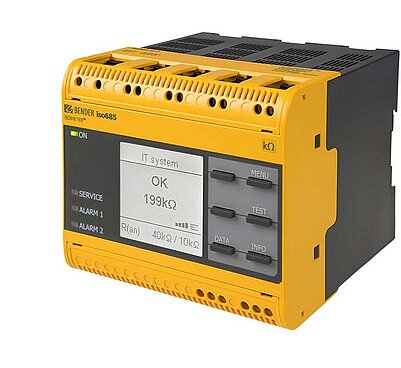

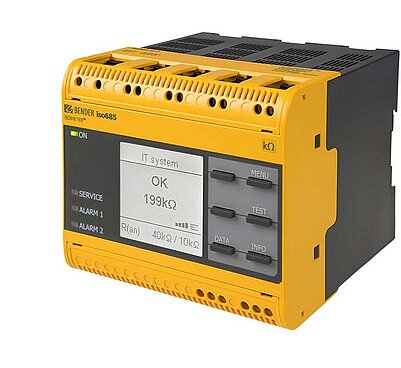

C'est particulièrement dans le domaine de la production que le réseau IT s'avère être la meilleure alimentation à surveiller en raison de la disponibilité maximale. Etant donné qu'aucun conducteur actif n'est ici relier directement à la terre, seul un faible courant de défaut, causé essentiellement par la capacité de fuite du réseau, circule en cas d'apparition d'un défaut d'isolement. Le fusible en amont ne réagit pas, l'alimentation en tension et donc la poursuite du fonctionnement restent garanties. Le contrôleur permanent d'isolement ISOMETER® de Bender fournit des informations immédiates sur un éventuel danger. Ainsi, la surveillance constante de l'état de l'isolement pendant le fonctionnement devient une caractéristique standard – tout comme une réduction mesurable des efforts de maintenance (entièrement automatique au lieu de manuelle) et une baisse des coûts. Un autre atout pour la fiabilité d'une installation électrique dans les réseaux IT est la surveillance avec en plus la localisation des défauts d'isolement. L'ISOMETER® assure l'avance informationelle nécessaire. Une localisation rapide est possible grâce à un système de localisation de défauts d’isolement, le système EDS de Bender. L'emplacement du défaut est signalé rapidement en cours de fonctionnement, de sorte que les défauts peuvent être supprimés immédiatement et les arrêts évités.

Lorsqu'un système d'alimentation électrique mis à la terre (schéma TN-S) est installé, la solution est alors la surveillance permanente de courant différentiel résiduel – avec des contrôleurs d'isolement à courant différentiel résiduel de la série RCM, RCMA ou RCMS de Bender. Le courant total ou différentiel résiduel est mesuré en permanence aux points particulièrement importants ou névralgiques du réseau. Si, pour cette partie de l'installation, le courant différentiel résiduel ou le défaut critique devient trop élevé, le contrôleur d'isolement à courant différentiel résiduel le signale. Les techniciens sont alors en mesure de réagir immédiatement, de sorte que les coupures et les immobilisations de l'installation ou voire même les incendies causés par des défaut d'isolement appartiennent désormais au passé – la stratégie de la maintenance prédictive est satisfaite.

Il est possible de débuter la surveillance du courant différentiel résiduel avec un effort minimum, si les données de mesure sont saisies à environ 8 à 12 points de comptage et si l'on réfléchit à l'évaluation et à la transmission des informations. L'effort technique nécessaire à la maintenance prédictive, qui permet de réaliser d'énormes économies tout en augmentant considérablement la sécurité des installations et des personnes, est extrêmement faible. Généralement, les armoires de commande existantes offrent l'espace nécessaire à cet effet et de nouvelles installations coûteuses s'avèrent inutiles.

Dans les circuits de commande et les circuits auxilaires, dans lesquels par exemple des ordres sont émis ou des opérations de mesure, d'ouverture; de verrouillage, de signalisation, de chauffage ou de refroidissement sont effectuées, la sécurité de fonctionnement de l'installation est une priorité absolue. L'installation de production ne fonctionne que lorsque des tensions de commande spécifiques sont appliquées.

Ce qui suit s'applique aux deux types de réseaux : Dans les réseaux IT, les contrôleurs permanent d'isolement fournissent des informations relatives à l'état de l'isolement du réseau. Dans les réseaux TN-S, les contrôleurs d´isolement à courant différentiel résiduel mesurent le niveau d'isolement et l'affichent. Les valeurs actuelles peuvent être lues à tout moment et des dégradations inadmissibles sont signalées à temps.

Pour une exploitation sûre des installations, l'une des tâches les plus importantes incombant aux exploitants et aux conducteur de machines et d'installations, il existe de nombreuses lois, réglementations et normes qui en définissent le cadre. Un aspect important est le contrôle périodique de l'installation électrique conformément à la DGUV règlement 3. Celui-ci peut être effectué en grande partie en cours de fonctionnement (par exemple le contrôle visuel) – à l'exception de la mesure de la résistance d'isolement (voir DIN VDE 0100-600:2008-06 Installations électriques à basse tension – Partie 6 Vérification : 61.3.3 résistance d'isolement de l'installation électrique) et de la mesure de la résistance à la terre qui ne peuvent être effectuées que lorsque l'installation est hors tension.

Cependant, la coupure de l'alimentation électrique est souvent associée à des frais d'immobilisation élevés et à la complexité du redémarrage de l'installation voire même totalement impossible, comme c'est le cas, par exemple, dans les parties d'installation complexes de l'industrie alimentaire et des boissons – du remplissage au capsulage jusqu'au conditionnement.

Cependant les normes telles que la DIN VDE 0105-100:2015-10 „Exploitation des installations électriques“ et la DGUV règlement 3 „Installations électriques et appareillages électriques“ offrent deux alternatives pour une exploitation sûre des installations qui doivent toujours être disponibles – et ce, sans coupure :

La surveillance permanente du niveau d'isolement de l'installation électrique, conformément à la norme DIN VDE 0105-100:2015-10, permet à la personne qualifiée en électricité d'adapter les intervalles de contrôle pour les mesures d'isolement périodiques si cette démarche est autorisée par l'assureur.

La DGUV règlement 3 prévoit également la possibilité d'adapter les intervalles de contrôle afin de maintenir le bon état du réseau par une surveillance continue.

Dans le réseau IT, il est par conséquent, possible d'utiliser un contrôleur d'isolement afin de surveiller en permanence la résistance d'isolement de l'installation. Dans le réseau TN-S, une autre possibilité est offerte par le système de contrôle à courant différentiel résiduel qui mesure et évalue en permanence les courants différentiels résiduels de l'ensemble de l'installation. Dans ce cas, les dégradations de la résistance d'isolement sont détectées et signalées. Dans les deux cas, un arrêt de l'installation pour la mesure de la résistance d'isolement n'est pas nécessaire pendant le contrôle périodique.

Il va de soi que les messages peuvent être communiqués de manière centralisée grâce aux systèmes de surveillance Bender et ce, tant dans les réseaux non mis à la terre que dans ceux mis à la terre. Que ce soit par le biais du protocole TCP/IP vers n'importe quel ordinateur compatible avec le réseau, par e-mail ou par téléphone portable – les messages de fonctionnement, d'avertissement ou de défaut peuvent être envoyés à presque n'importe quel endroit. Des informations précoces sur l'origine et la localisation de la panne permettent d'effectuer des interventions de service en optimisant les coûts grâce à la technologie, ce qui minimise les dommages consécutifs coûteux sur des composants ou des machines.

La solution logicielle basée sur le web POWERSCOUT® de Bender ouvre de nouvelles possibilités pour la maintenance prédictive.

Avec POWERSCOUT®, vous avez à tout moment une vue d'ensemble de la totalité des données de votre installation étant donné que toutes les valeurs mesurées sont enregistrées automatiquement et en continu. Il crée des visualisations faciles à comprendre et pas seulement pour les appareils de mesure Bender. Il enregistre les données sur tous les sites. En même temps, il prend en charge l'analyse des données des appareils et documente ainsi l'état de l'installation électrique. Il peut être adapté individuellement à l'installation du client et à ses exigences en matière de surveillance.

Cette base de données probantes permet d'afficher des tendances réelles. Ainsi, les défauts et les corrélations peuvent être identifiés à un stade précoce et les causes éliminées. Par ailleurs, POWERSCOUT® crée et stocke les protocoles de test des courants résiduels. Ce rapport automatisé constitue la base de la mesure sans coupure en conformité avec la DGUV règlement 3.

Les stratégies de maintenance préventive dans l'industrie alimentaire et des boissons par le biais d'une surveillance permanente de l'alimentation électrique s'avèrent rentables sur plusieurs plans. Elles permettent de réduire les coûts de maintenance, de limiter les dommages causés aux installations, de prévenir les pannes de machines, donc une perte de marge et remplissent les prescriptions de la DGUV règlement 3.

Les avantages de la maintenance préventive avec les systèmes de surveillance de Bender en un clin d'œil:

| Nom | Type | Taille | Langue | Horodatage | D-/B-Numéro |

|---|---|---|---|---|---|

| Product Overview - Residual Current Monitoring | Aperçus des produits | 8.0 Mo | EN | 2025/04/0202.04.2025 | |

| Wiederkehrende Prüfung nach DGUV Vorschrift 3 (BGV A3) | Dépliants | 535.0 Ko | DE | 2024/07/0303.07.2024 | |

| Gamme de produits - ISOMETER®/ISOSCAN® | Aperçus des produits | 3.9 Mo | FR | 2022/04/1212.04.2022 | |

| Fachbeitrag: Produktionsstillstand muss nicht sein | Article technique | 1.4 Mo | DE | 2020/04/1616.04.2020 | |

| Fachbeitrag: Hohe Betriebs- & Anlagenverfügbarkeit - Fehlerstromüberwachung | Article technique | 552.2 Ko | DE | 2020/04/1616.04.2020 | |

| Fachbeitrag: Melden statt abschalten - vorbeugende Instandhaltung in der Getränkeindustrie | Article technique | 288.3 Ko | DE | 2019/05/1313.05.2019 |

Produits

Contrôleur permanent d'isolement pour applications complexes

Localisateur de défaut d'isolement destiné à la localisation de défauts d'isolement dans des circuits principaux

Dispositifs de localisation de défauts d'isolement portables pour réseaux non mis à la terre et mis à la terre (réseaux IT et TN)

Contrôleur d'isolement à courant différentiel résiduel sensible au courant alternatif, pulsé et tous courants multivoies

Contrôleur d'isolement à courant différentiel résiduel sensible tous courants (type B) avec 6 tores de détection intégrés

Modules de surveillance de courant différentiel résiduel sensibles tous courants pour applications MRCD

Module de surveillance de courant différentiel résiduel sensible tous courants avec transformateur de courant de mesure intégré

Transformateur de courant de mesure ouvrant pour un rééquipement simple sans déconnexion des conducteurs primaires

![[Translate to Français:] LINETRAXX® CTUB100 Series](/fileadmin/_processed_/0/d/csm_CTUB10x-CTBCx_WEB_SI_d8b0d156d2.jpg)

Transformateurs de courant de mesure sensibles tous courants (type B)

Reconnaître les interactions - optimiser la maintenance

![[Translate to Français:] COMTRAXX® COM465IP](/fileadmin/_processed_/f/d/csm_COM465IP_01_WEB_296d1e7f5c.jpg)

Condition Monitor avec passerelle intégrée pour connecter les appareils Bender avec les réseaux Ethernet-TCP/IP

Contrôleur permanent d'isolement pour applications complexes

Localisateur de défaut d'isolement destiné à la localisation de défauts d'isolement dans des circuits principaux

Dispositifs de localisation de défauts d'isolement portables pour réseaux non mis à la terre et mis à la terre (réseaux IT et TN)

Contrôleur d'isolement à courant différentiel résiduel sensible au courant alternatif, pulsé et tous courants multivoies

Contrôleur d'isolement à courant différentiel résiduel sensible tous courants (type B) avec 6 tores de détection intégrés

Modules de surveillance de courant différentiel résiduel sensibles tous courants pour applications MRCD

Module de surveillance de courant différentiel résiduel sensible tous courants avec transformateur de courant de mesure intégré

Transformateur de courant de mesure ouvrant pour un rééquipement simple sans déconnexion des conducteurs primaires

![[Translate to Français:] LINETRAXX® CTUB100 Series](/fileadmin/_processed_/0/d/csm_CTUB10x-CTBCx_WEB_SI_d8b0d156d2.jpg)

Transformateurs de courant de mesure sensibles tous courants (type B)

Reconnaître les interactions - optimiser la maintenance

![[Translate to Français:] COMTRAXX® COM465IP](/fileadmin/_processed_/f/d/csm_COM465IP_01_WEB_296d1e7f5c.jpg)

Condition Monitor avec passerelle intégrée pour connecter les appareils Bender avec les réseaux Ethernet-TCP/IP

N'hésitez pas à nous contacter ! Nous sommes là pour vous aider.

FORMULAIRE DE CONTACT